Das 3D-Druck-Kit ist perfekt für Einsteiger, die sich für den Einstieg in die 3D-Modellierung entscheiden. Der Drucker arbeitet mit PLA-Kunststoff und lässt sich dank einer recht ausführlichen Anleitung recht schnell zusammenbauen. Das Design verfügt über einen Acrylrahmen, eine beheizte Oberfläche, ist mit einem USB-Anschluss und einer Schnittstelle für SD-Karten ausgestattet.

Die Kosten für das Starter-Kit betragen etwa 10.000 Rubel und Sie können es beispielsweise bei Aliexpress mit Lieferung aus Russland bestellen. Die Farbdruckgeschwindigkeit beträgt 100 mm/s. Dem Gerät liegen 10 Meter Kunststoff bei, sodass Sie nach dem Zusammenbau sofort etwas Kleines auf dem Drucker drucken können. Und in Zukunft können Sie auch Ergänzungen drucken, um den Drucker zu verbessern: zum Beispiel eine Halterung für Innensechskantschlüssel und Schraubendreher.

Wenn Sie ein etwas fortgeschrittenerer Benutzer sind und bereits Erfahrung mit 3D-Druckern haben, können Sie es mit dem versuchen. Dieser Drucker ist auch mit Schnittstellen zum Anschluss von USB-Laufwerken und SD-Karten ausgestattet, die Kosten sind jedoch etwas höher – ab 11.000 Rubel.

Wenn Sie ein etwas fortgeschrittenerer Benutzer sind und bereits Erfahrung mit 3D-Druckern haben, können Sie es mit dem versuchen. Dieser Drucker ist auch mit Schnittstellen zum Anschluss von USB-Laufwerken und SD-Karten ausgestattet, die Kosten sind jedoch etwas höher – ab 11.000 Rubel.

Allerdings ist dieser Drucker mit einem Aluminiumprofil, einer beheizten Plattform ausgestattet und verfügt über eine gute Druckfläche (220x270x260 mm), was bei Modellen dieses Preissegments selten ist. Sie können einen Montagesatz auf demselben Aliexpress kaufen. Die Druckgeschwindigkeit für Farbplastik beträgt 150 mm/s, was recht gut ist.

Ein Beispiel für einen professionellen Bausatz zur Selbstmontage eines 3D-Druckers ist ein Bausatz. Wir können es aber nur empfehlen, wenn Sie ein Experte im 3D-Druck sind. Der Bausatz lässt sich jedoch relativ einfach zusammenbauen und der starre Metallrahmen trägt zur Zuverlässigkeit des Geräts bei.

An Anschlüssen bietet das Gerät die gleichen USB-Schnittstellen und einen Steckplatz zum Lesen von SD-Karten. Die Kosten für ein Set bei Aliexpress betragen etwa 15.000 Rubel. Die Farbdruckgeschwindigkeit dieses Modells ist doppelt so hoch wie die des Vorgängermodells (nur 60 mm/s), aber die Qualität der Muster ist höher. Im Endeffekt müssen Sie weniger Grate vom fertigen Druck abschleifen.

Ich fange an, eine Reihe von Artikeln über den Zusammenbau des Ultimaker-Druckers mit meinen eigenen Händen zu veröffentlichen. In den Artikeln werde ich über den Bau eines Druckers sprechen, angefangen bei der Bestellung von Ersatzteilen in verschiedenen Online-Shops und Ali, über den Zusammenbau, die Programmierung usw., und ich werde ihn auch selbst mit Ihnen zusammenbauen.

Die Artikel werden im IKEA-Stil verfasst – für jeden zugänglich und verständlich!

Sie können mit mir online einen 3D-Drucker für sich zusammenbauen, in den Kommentaren zu den Artikeln Fragen stellen und meine Antworten erhalten. Die Artikel werden alle 2 Wochen veröffentlicht.

Kosten: Der Drucker kostet etwa 25.000 Rubel – es handelt sich um ein zuverlässiges und qualitativ hochwertiges Gerät.

Die meisten Community-Besucher sind auf der Suche nach einem Drucker. Ich bin ein Befürworter des Zusammenbaus eines Druckers mit eigenen Händen, und was als nächstes passiert, entscheidet jeder für sich.Warum hier und jetzt?

Warum selbstgemacht? Es gibt verschiedene Gründe:

Als Drucker für den Bau wurde Ultimaker ausgewählt und als Grundlage genommen:

So lass uns gehen! Im Abstand von zwei Wochen werden Artikel zum Zusammenbau des Druckers veröffentlicht, inhaltlich habe ich in etwa folgenden Plan skizziert:

1. Dieser Beitrag dient der Einführung. Kaufen Sie alles, was Sie brauchen.

2. Zusammenbau des Druckers. Teil eins. Karosserie und Mechanik.

3. Zusammenbau des Druckers. Zweiter Teil. Elektronik.

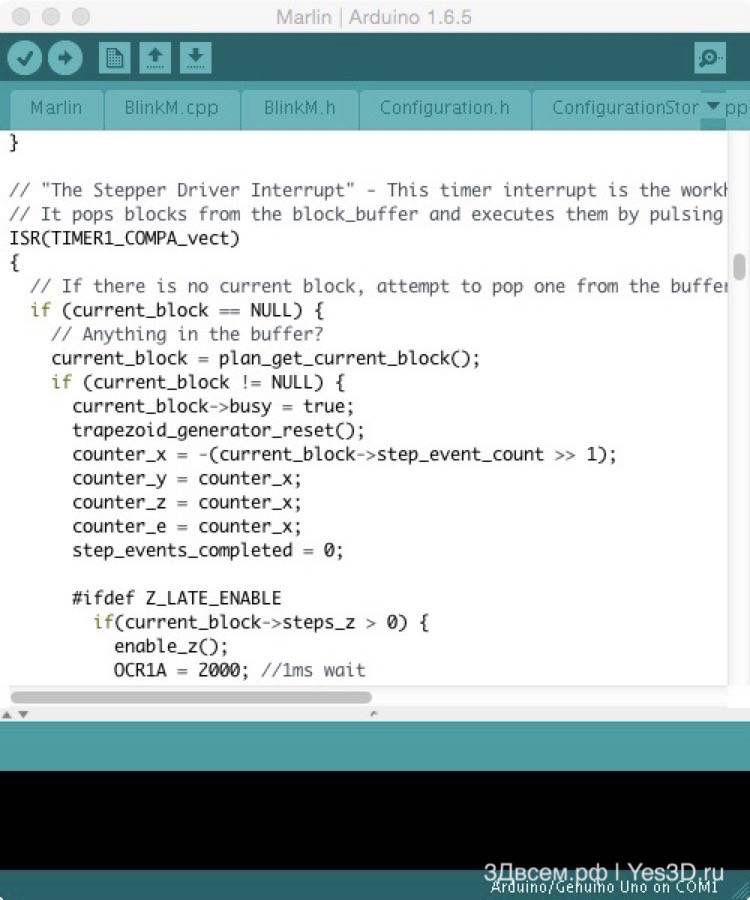

4. Firmware- und Druckereinrichtung – Marlin.

5. Firmware- und Druckereinrichtung – Repetier-Firmware.

1. Gehäuse zur Auswahl aus jedem Plattenmaterial mit einer Dicke von 6 mm (Sperrholz, MDF, Acryl, monolithisches Polycarbonat usw.).Was Sie kaufen müssen:

Mir werden regelmäßig Fragen zu „Himbeeren“, „Orangen“ und wo es im Allgemeinen ist und warum gestellt. Und hier beginne ich zu verstehen, dass es schön wäre, kurz darüber zu sprechen, wie diese Küche im Allgemeinen funktioniert, von unten nach oben und von links nach rechts, bevor ich eine „enge“ Anleitung zum Aufbau schreibe. Besser spät als nie, deshalb wird Ihre Aufmerksamkeit auf eine Art Bildungsprogramm über Arduins, Rampen und andere gruselige Wörter gelenkt.

Dass wir nun die Möglichkeit haben, zu einem vernünftigen Preis einen eigenen FDM-3D-Drucker zu kaufen oder zu bauen, ist der RepRap-Bewegung zu verdanken. Ich werde jetzt nicht über seine Geschichte und Ideologie sprechen – was für uns jetzt wichtig ist, ist, dass im Rahmen von RepRap eine gewisse „Gentleman-Gruppe“ aus Hardware und Software gebildet wurde.

Um mich nicht zu wiederholen, sage ich einmal: Im Rahmen dieses Materials betrachte ich nur „normale“ FDM-3D-Drucker und achte nicht auf industrielle proprietäre Monster. Dies ist ein völlig separates Universum mit eigenen Gesetzen. Auch Haushaltsgeräte mit „eigener“ Hard- und Software bleiben nicht Gegenstand dieses Artikels. Mit „3D-Drucker“ meine ich außerdem ein ganz oder teilweise offenes Gerät, dessen „Ohren“ aus dem RepRap herausragen.

Lassen Sie uns über die 8-Bit-Mikrocontroller von Atmel mit AVR-Architektur im Zusammenhang mit dem 3D-Druck sprechen. Historisch gesehen ist das „Gehirn“ der meisten Drucker ein 8-Bit-Mikrocontroller von Atmel mit AVR-Architektur, insbesondere ATmega 2560. Schuld daran ist ein weiteres monumentales Projekt, dessen Name Arduino ist. Seine Softwarekomponente ist in diesem Fall uninteressant – der Arduino-Code ist für Anfänger leichter zu verstehen (im Vergleich zu herkömmlichem C/C++), arbeitet aber langsam und frisst ebenso freie Ressourcen.

Wenn Arduino-Anwender auf einen Leistungsmangel stoßen, geben sie die Idee entweder auf oder verwandeln sich langsam in Einbetter („klassische“ Entwickler von Mikrocontroller-Geräten). Gleichzeitig ist es übrigens absolut nicht notwendig, die Arduino-Hardware zu verlassen - sie (in Form chinesischer Klone) ist billig und praktisch, man beginnt einfach nicht mehr als Arduino, sondern als Mikrocontroller mit zu betrachten die minimal erforderliche Verrohrung.

Tatsächlich wird die Arduino IDE als einfach zu installierendes Set aus Compiler und Programmierer verwendet, die Arduino-„Sprache“ in der Firmware und stinkt nicht.

Aber ich schweife ein wenig ab. Die Aufgabe des Mikrocontrollers besteht darin, entsprechend den empfangenen Anweisungen und den Messwerten der Sensoren Steueraktionen auszulösen (den sogenannten „Kick“ auszuführen). Ein ganz wichtiger Punkt: Diese Low-Power-Mikrocontroller verfügen über alle typischen Merkmale eines Computers – ein kleiner Chip verfügt über einen Prozessor, RAM, Nur-Lese-Speicher (FLASH und EEPROM). Aber wenn auf dem PC ein Betriebssystem läuft (und dieses bereits das Zusammenspiel von Hardware und zahlreichen Programmen „löst“), dann haben wir auf dem „Mega“ genau ein Programm, das direkt mit der Hardware zusammenarbeitet. Im Grunde ist es so.

Man hört oft die Frage, warum sie keine 3D-Drucker-Controller herstellen, die auf einem Mikrocomputer wie dem gleichen Raspberry Pi basieren. Es scheint, dass die Rechenleistung riesig ist, Sie können sofort ein Webinterface und eine Menge praktischer Extras erstellen ... Aber! Hier betreten wir das gefürchtete Reich der Echtzeitsysteme.

Wikipedia gibt die folgende Definition: „Ein System, das auf Ereignisse in einer Umgebung außerhalb des Systems reagieren oder innerhalb der erforderlichen Zeitvorgaben auf die Umgebung einwirken muss.“ Wenn es ganz an den Fingern liegt: Wenn das Programm direkt auf der Hardware läuft, hat der Programmierer die vollständige Kontrolle über den Prozess und kann sicher sein, dass die festgelegten Aktionen in der richtigen Reihenfolge ausgeführt werden und bei der zehnten Wiederholung andere nicht Keil zwischen ihnen. Und wenn wir es mit dem Betriebssystem zu tun haben, dann entscheidet es darüber, wann es das Benutzerprogramm ausführt und wann es durch die Arbeit mit einem Netzwerkadapter oder einem Bildschirm abgelenkt wird. Natürlich können Sie den Betrieb des Betriebssystems beeinflussen. Vorhersehbare Arbeit mit der erforderlichen Genauigkeit kann jedoch nicht unter Windows und nicht unter Debian Linux (auf dessen Varianten hauptsächlich Mikro-PCs funktionieren) erzielt werden, sondern im sogenannten RTOS (Real-Time Operating System, RTOS), das ursprünglich entwickelt wurde für diese Aufgaben erstellt (oder geändert) werden. Die Verwendung von RTOS in RepRap ist heute eine schreckliche Exotik. Aber wenn man sich die Entwickler von CNC-Maschinen anschaut, gibt es bereits ein normales Phänomen.

Beispielsweise befindet sich das Board nicht auf einem AVR, sondern auf einem 32-Bit NXP LPC1768. Es heißt Smoothieboard. Relikte – viele, Funktionen – auch.

Und die Sache ist, dass in dieser Phase der RepRap-Entwicklung „8 Bits für alle ausreichen werden“. Ja, 8 Bit, 16 MHz, 256 Kilobyte Flash-Speicher und 8 Kilobyte RAM. Wenn nicht alle, dann viele. Und für diejenigen, die nicht ausreichen (dies geschieht beispielsweise beim Arbeiten mit einem 1/32-Mikroschritt und mit grafischer Anzeige sowie bei Deltadruckern, die über eine relativ komplexe Mathematik zur Berechnung von Bewegungen verfügen), werden fortschrittlichere Mikrocontroller angeboten als Lösung. Andere Architektur, mehr Speicher, mehr Rechenleistung. Und die Software läuft größtenteils noch immer „auf Hardware“, auch wenn ein Flirt mit RTOS in Sicht ist.

Bevor wir zum zweiten Teil übergehen und über RepRap-Elektronik sprechen. Ich möchte versuchen, einen kontroversen Punkt anzusprechen – potenzielle Probleme beim 1/32-Mikroschritt. Wenn Sie theoretisch schätzen, sollte ihre Leistung aufgrund der technischen Möglichkeiten der Plattform nicht ausreichen, um sich mit einer Geschwindigkeit über 125 mm/s zu bewegen.

Um diese Annahme zu testen, baute ich einen „Prüfstand“, schloss einen Logikanalysator an und begann zu experimentieren. Der „Ständer“ ist ein klassisches „Mega + RAMPS“-Sandwich mit umgebautem Fünf-Volt-Netzteil, verbaut ist ein DRV8825-Treiber (1/32). Es macht keinen Sinn, Motor und Strom zu erwähnen – die Ergebnisse sind völlig identisch mit einem „vollständigen“ Anschluss, mit Treiber und ohne Motor, ohne Treiber und ohne Motor.

Der Analysator ist ein chinesischer Klon von Saleae Logic, verbunden mit dem STEP-Pin des Treibers. Die Marlin 1.0.2-Firmware ist wie folgt konfiguriert: maximale Geschwindigkeit 1000 mm/s pro Achse, CoreXY, 160 Schritte pro mm (dies gilt für einen 1,8-Pitch-Motor, eine 20-Zahn-Riemenscheibe, einen GT2-Riemen und 1/32 Quetschung).

Experimentelle Technik

Wir stellen eine kleine Beschleunigung (100 mm/s) ein und beginnen mit der Bewegung entlang der X-Achse um 1000 mm mit unterschiedlichen Zielgeschwindigkeiten. Zum Beispiel G-Code G1 X1000 F20000. 20000 ist die Geschwindigkeit in mm/min, 333,3(3) mm/s. Und wir schauen, was wir mit STEP-Impulsen haben.

Allgemeine Ergebnisse

Das heißt, ausgehend von einer Unterbrechungsfrequenz von 10 kHz erhalten wir eine effektive Frequenz von bis zu 40 kHz. Wenn wir ein wenig rechnen, erhalten wir Folgendes:

bis zu 62,5 mm/s – ein Schritt pro Unterbrechung;

bis 125 mm/s – zwei Schritte pro Unterbrechung;

bis zu 250 mm/s – vier Schritte pro Unterbrechung.

Das ist Theorie. Wie sieht es in der Praxis aus? Und wenn man mehr als 250 mm/s einstellt? Na gut, ich gebe G1 X1000 F20000 (333,3(3) mm/s) und analysiere das Ergebnis. Die gemessene Pulsfrequenz beträgt in diesem Fall knapp 40 kHz (250 mm/s). Logisch.

Bei Geschwindigkeiten über 10.000 mm/min (166,6(6) mm/s) kommt es ständig zu Takteinbrüchen. Auf beiden Motoren synchron (denken Sie daran, CoreXY). Sie dauern 33 ms, sie liegen etwa 0,1 s vor Beginn des Geschwindigkeitsabfalls. Manchmal gibt es zu Beginn der Bewegung den gleichen Einbruch – 0,1 nach Abschluss der Geschwindigkeitserhöhung. Generell besteht der Verdacht, dass es bei Geschwindigkeiten bis 125 mm/s – also wenn nicht 4 Schritte pro Interrupt angewendet werden – stetig verschwindet, aber das ist nur ein Verdacht.

Wie ich dieses Ergebnis interpretieren soll, weiß ich nicht. Es korreliert nicht mit irgendwelchen äußeren Einflüssen – es stimmt nicht mit der Kommunikation über die serielle Schnittstelle überein, die Firmware wird ohne Unterstützung von Displays und SD-Karten zusammengestellt.

Gedanken

1. Wenn Sie nicht versuchen, mit Marlin zu schummeln, beträgt die Geschwindigkeitsobergrenze (1,8", 1/32, 20 Zähne, GT2) 250 mm/s.

2. Bei Geschwindigkeiten über 125 mm/s (hypothetisch) liegt ein Fehler mit Uhrausfall vor. Wo und wie es sich in der realen Arbeit manifestieren wird, kann ich nicht vorhersagen.

3. Unter schwierigeren Bedingungen (wenn der Prozessor intensiv etwas berechnet) wird es definitiv nicht besser, sondern eher schlechter. Wie viel ist eine Frage für eine viel monumentalere Studie, denn man muss die vom Programm geplanten Bewegungen mit den tatsächlich ausgegebenen (und erfassten) Impulsen vergleichen – dafür habe ich nicht genug Schießpulver.

Im zweiten Teil werden wir darüber sprechen, wie der zuvor beschriebene Mikrocontroller Schrittmotoren steuert.

Bewege es!

Bei „rechteckigen“ Druckern müssen Sie eine Bewegung entlang dreier Achsen ermöglichen. Nehmen wir an, Sie bewegen den Druckkopf in X und Z und den Tisch mit dem Modell in Y. Dies ist zum Beispiel der bekannte Prusa i3, der bei chinesischen Verkäufern und unseren Kunden beliebt ist. Oder Mendel. Sie können nur den Kopf in X und den Tisch in Y und Z bewegen. Dies ist zum Beispiel Felix. Ich habe mich fast sofort für den 3D-Druck interessiert (mit MC5, der über einen XY-Tisch und einen Z-Kopf verfügt), also wurde ich ein Fan davon, den Kopf in X und Y und den Tisch in Z zu bewegen. Das ist die Kinematik von Ultimaker , H-Bot, CoreXY.

Kurz gesagt, es gibt viele Möglichkeiten. Nehmen wir der Einfachheit halber an, dass wir drei Motoren haben, von denen jeder für die Bewegung von etwas entlang einer der Achsen im Raum gemäß dem kartesischen Koordinatensystem verantwortlich ist. In „Pryusha“ sind zwei Motoren für die vertikale Bewegung verantwortlich, was jedoch nichts am Wesen des Phänomens ändert. Also drei Motoren. Warum steht im Titel ein Quartett? Weil Sie immer noch Plastik liefern müssen.

Im Bein

Traditionell werden Schrittmotoren eingesetzt. Ihr Merkmal ist die knifflige Gestaltung der Statorwicklungen, im Rotor wird ein Permanentmagnet verwendet (d. h. es gibt keine Kontakte zum Rotor – es wird nichts gelöscht und es entsteht kein Funke). Ein Schrittmotor bewegt sich, wie der Name schon sagt, diskret. Das häufigste Modell innerhalb von RepRap hat eine NEMA17-Größe (tatsächlich ist der Sitz reguliert – vier Befestigungslöcher und ein Vorsprung mit einem Schaft sowie zwei Abmessungen, die Länge kann variieren), ist mit zwei Wicklungen (4 Drähte) ausgestattet und seine volle Drehung besteht aus 200 Schritten (1,8 Grad pro Schritt).

Im einfachsten Fall erfolgt die Drehung eines Schrittmotors durch sukzessives Aktivieren der Wicklungen. Unter Aktivierung versteht man das Anlegen einer Versorgungsspannung gleicher oder umgekehrter Polarität an die Wicklung. In diesem Fall muss die Steuerschaltung (Treiber) nicht nur „Plus“ und „Minus“ schalten können, sondern auch den von den Wicklungen aufgenommenen Strom begrenzen. Der Vollstrom-Schaltmodus wird als Vollschritt bezeichnet und hat einen erheblichen Nachteil: Bei niedrigen Geschwindigkeiten zuckt der Motor fürchterlich, bei etwas höheren Geschwindigkeiten beginnt er zu klappern. Im Allgemeinen nichts Gutes. Um die Laufruhe zu erhöhen (die Genauigkeit erhöht sich nicht, die Diskretion der Vollschritte verschwindet nirgendwo!) wird ein Mikroschritt-Steuerungsmodus verwendet. Es liegt darin, dass die Begrenzung des den Wicklungen zugeführten Stroms sinusförmig variiert. Das heißt, ein realer Schritt umfasst eine bestimmte Anzahl von Zwischenzuständen – Mikroschritte.

Zur Implementierung der Mikroschrittmotorsteuerung werden spezielle Mikroschaltungen verwendet. Innerhalb von RepRap gibt es zwei davon – A4988 und DRV8825 (Module, die auf diesen Mikroschaltungen basieren, werden normalerweise gleich genannt). Außerdem beginnen sich hier die genialen TMC2100 einzuschleichen. Schrittmotortreiber werden traditionell in Form von Modulen mit Beinen hergestellt, sie werden aber auch auf die Platine gelötet. Die zweite Option ist auf den ersten Blick weniger praktisch (es gibt keine Möglichkeit, den Treibertyp zu ändern, und wenn er ausfällt, kommt es zu plötzlichen Hämorrhoiden), bietet aber auch Vorteile: Auf fortschrittlichen Platinen ist normalerweise eine Softwaresteuerung des Motorstroms implementiert , und auf Mehrschichtplatinen mit normaler Verdrahtung werden gelötete Treiber durch den „Bauch“ des Chips auf die wärmeabführende Schicht der Platine gekühlt.

Aber wir sprechen noch einmal von der gebräuchlichsten Option – einem Treiberchip auf einer eigenen Leiterplatte mit Beinen. Es verfügt über drei Signale am Eingang – STEP, DIR, ENABLE. Drei weitere Pins sind für die Mikroschrittkonfiguration verantwortlich. Durch das Setzen oder Entfernen von Jumpern (Jumpern) legen wir ihnen eine logische Einheit zu oder wenden diese nicht an. Die Mikroschrittlogik ist im Inneren des Chips verborgen, wir müssen nicht darauf eingehen. Nur eines kann man sich merken: ENABLE lässt den Treiber arbeiten, DIR bestimmt die Drehrichtung und der an STEP angelegte Impuls teilt dem Treiber mit, dass ein Mikroschritt ausgeführt werden muss (gemäß der durch die Jumper vorgegebenen Konfiguration).

Der Hauptunterschied zwischen DRV8825 und A4988 besteht in der Unterstützung der 1/32-Pitch-Aufteilung. Es gibt noch andere Feinheiten, aber das reicht für den Anfang. Ja, Module mit diesen Chips werden auf unterschiedliche Weise in die Pads der Steuerplatine eingesetzt. Nun, es geschah im Hinblick auf die optimale Anordnung der Modulplatinen. Und unerfahrene Benutzer brennen.

Generell gilt: Je höher der Zerkleinerungswert, desto ruhiger und leiser laufen die Motoren. Gleichzeitig erhöht sich aber auch die Belastung des „Fußstoßes“ – schließlich muss man STEP häufiger ausführen. Ich persönlich kenne keine Probleme beim Arbeiten im 1/16, aber wenn man den Wunsch hat, komplett auf 1/32 umzusteigen, kann es sein, dass es schon an der „Mega“-Leistung mangelt. Hier sticht der TMC2100 hervor. Dabei handelt es sich um Treiber, die ein STEP-Signal mit einer Frequenz von 1/16 empfangen und sich selbst bis zu 1/256 „ausdenken“. Das Ergebnis ist ein reibungsloser, leiser Betrieb, allerdings nicht ohne Mängel. Erstens sind die Module des TMC2100 teuer. Zweitens habe ich persönlich (auf einem selbstgebauten CoreXY namens Kubocore) Probleme mit diesen Treibern in Form von fehlenden Schritten (bzw. Positionierungsfehlern) bei Beschleunigungen über 2000 – das ist beim DRV8825 nicht der Fall.

Um es in drei Worten zusammenzufassen: Jeder Treiber benötigt zwei Beine des Mikrocontrollers, um die Richtung vorzugeben und einen Mikroschrittimpuls auszugeben. Die Fahrerlaubniseingabe ist in der Regel allen Achsen gemeinsam – im Repetier-Host gibt es nur einen Motorabschaltknopf. Mikroschritt ist gut im Hinblick auf die Glätte der Bewegung und den Kampf gegen Resonanzen und Vibrationen. Die maximale Motorstrombegrenzung muss über die Trimmerwiderstände an den Treibermodulen angepasst werden. Wenn der Strom überschritten wird, kommt es zu einer übermäßigen Erwärmung der Treiber und Motoren. Wenn der Strom nicht ausreicht, werden Schritte übersprungen.

Spotykach

RepRap bietet keine Positionsrückmeldung. Das heißt, das Steuerungsprogramm weiß nicht, wo sich die beweglichen Teile des Druckers gerade befinden. Seltsam natürlich. Aber mit direkter Mechanik und normalen Einstellungen funktioniert es. Vor dem Drucken bewegt sich der Drucker mit allen möglichen Mitteln in die Ausgangsposition und stößt bei allen Bewegungen wieder von dieser ab. Also das gegenteilige Phänomen des Überspringens von Schritten. Der Controller gibt dem Fahrer Impulse, der Fahrer versucht, den Rotor zu drehen. Bei übermäßiger Belastung (oder zu geringem Strom) kommt es jedoch zu einem „Sprung“ – der Rotor beginnt sich zu drehen und kehrt dann in seine ursprüngliche Position zurück. Geschieht dies auf der X- oder Y-Achse, kommt es zu einer Ebenenverschiebung. Auf der Z-Achse beginnt der Drucker, die nächste Schicht in die vorherige zu „verschmieren“, auch nichts Gutes. Es kommt nicht selten vor, dass am Extruder ein Sprung auftritt (verursacht durch eine verstopfte Düse, Überzufuhr, unzureichende Temperatur, zu geringer Abstand zum Druckbett bei Druckbeginn), dann haben wir teilweise oder vollständig unbedruckte Schichten.

Wie sich das Überspringen von Schritten äußert, ist alles relativ klar. Warum passiert das? Hier sind die Hauptgründe:

1. Zu viel Ladung. Zum Beispiel ein gedehnter Gürtel. Oder verzerrte Führungen. Oder tote Lager.

2. Trägheit. Um ein schweres Objekt schnell zu beschleunigen oder abzubremsen, müssen Sie mehr Kraft aufwenden als bei einer sanften Geschwindigkeitsänderung. Daher kann die Kombination hoher Beschleunigungen mit einem schweren Schlitten (oder Tisch) bei einem scharfen Anlauf durchaus dazu führen, dass Schritte übersprungen werden.

3. Falsche Treiberstromeinstellung.

Der letzte Punkt ist im Allgemeinen ein Thema für einen separaten Artikel. Kurz gesagt, jeder Schrittmotor hat einen Parameter wie den Nennstrom. Sie liegt bei gängigen Motoren im Bereich von 1,2 - 1,8 A. Mit einer solchen Strombegrenzung sollte also bei Ihnen alles gut funktionieren. Wenn nicht, sind die Motoren überlastet. Wenn es keine Überspringschritte mit einer Untergrenze gibt, ist das im Allgemeinen in Ordnung. Wenn der Strom relativ zum Nennwert abnimmt, nimmt die Erwärmung der Treiber ab (und sie können überhitzen) und der Motoren (mehr als 80 Grad werden nicht empfohlen), außerdem nimmt die Lautstärke des „Lieds“ der Stepper ab.

Im ersten Teil des Zyklus habe ich über kleine, schwache 8-Bit-Atmel-Mikrocontroller der AVR-Architektur gesprochen, insbesondere über den Mega 2560, der die meisten Amateur-3D-Drucker „beherrscht“. Der zweite Teil ist der Ansteuerung von Schrittmotoren gewidmet. Nun zu Heizgeräten.

Die Essenz von FDM (Fused Deposition Modeling, Markenzeichen von Stratasys, normalerweise ist es jedem egal, aber vorsichtige Leute kamen auf FFF – Fused Filament Fabrication) in der schichtweisen Verschmelzung des Filaments. Die Verschmelzung erfolgt wie folgt: Das Filament muss in einer bestimmten Zone des heißen Endes schmelzen und die Schmelze wird durch den massiven Teil des Stabes durch die Düse herausgedrückt. Bei der Bewegung des Druckkopfes wird gleichzeitig das Filament herausgedrückt und am Ende der Düse bis zur vorherigen Schicht geglättet.

Es scheint, dass alles einfach ist. Wir kühlen den oberen Teil des Wärmedämmrohrs und heizen den unteren Teil, und alles ist gut. Aber es gibt eine Nuance. Es ist notwendig, die Temperatur des Hotends mit angemessener Genauigkeit aufrechtzuerhalten, damit sie nur in kleinen Grenzen schwankt. Andernfalls erhalten wir einen unangenehmen Effekt – einige der Schichten werden bei einer niedrigeren Temperatur gedruckt (das Filament ist viskoser), andere bei einer höheren Temperatur (flüssiger) und das Ergebnis sieht aus wie ein Z-Wobble. Und jetzt haben wir eine umfassende Frage zur Stabilisierung der Temperatur des Heizgeräts, das eine sehr geringe Trägheit aufweist - aufgrund der geringen Wärmekapazität kann jedes externe „Niesen“ (Luftzug, Gebläse, man weiß nie was sonst) oder Ein Regelfehler führt sofort zu einer spürbaren Temperaturänderung.

Hier dringen wir in die Hallen der Disziplin namens TAU (automatische Kontrolltheorie) ein. Nicht gerade mein Fachgebiet (IT-Spezialist, aber Absolvent der Abteilung für automatisierte Steuerungssysteme), aber wir hatten einen solchen Kurs mit einem Lehrer, der Dias auf einem Projektor zeigte und regelmäßig mit Kommentaren darüber ausflippte: „Oh, denen habe ich vertraut.“ Studenten, die Vorlesungen in elektronische Form übersetzen, sie sind hier, sie haben solche Pfosten gesteckt, na ja, nichts, Sie werden es herausfinden. Okay, abgesehen von den lyrischen Erinnerungen, begrüßen wir den PID-Regler.

Ohne diese Formel können Sie nicht über die PID-Regelung schreiben. Im Rahmen dieses Artikels dient es nur der Schönheit.

Ich empfehle Ihnen dringend, den Artikel zu lesen, da darin ganz klar über die PID-Regelung geschrieben wird. Wenn wir es komplett vereinfachen, sieht das Bild so aus: Wir haben einen Zieltemperaturwert. Und mit einer bestimmten Häufigkeit erhalten wir den aktuellen Temperaturwert und müssen eine Steueraktion auslösen, um den Fehler – die Differenz zwischen dem aktuellen und dem Zielwert – zu reduzieren. Die Steuerwirkung ist in diesem Fall ein PWM-Signal an das Gate des Feldeffekttransistors (Mosfet) der Heizung. Von 0 bis 255 „Papageien“, wobei 255 die maximale Leistung ist. Für diejenigen, die nicht wissen, was PWM ist – die einfachste Beschreibung des Phänomens.

Also. Bei jedem „Takt“ der Arbeit mit der Heizung müssen wir eine Entscheidung über die Ausgabe von 0 bis 255 treffen. Ja, wir können die Heizung einfach ein- oder ausschalten, ohne uns um die PWM zu kümmern. Nehmen wir an, die Temperatur liegt über 210 Grad – schalten Sie es nicht ein. Unter 200 – aktivieren. Nur im Fall der Hotend-Heizung passt uns eine solche Ausbreitung nicht, wir müssen die Häufigkeit der „Arbeitszyklen“ erhöhen, und das sind zusätzliche Unterbrechungen, der Betrieb des ADC ist auch nicht kostenlos, und wir verfügen über äußerst begrenzte Rechenressourcen. Im Allgemeinen ist eine genauere Verwaltung erforderlich. Deshalb PID-Regelung. P – Proportional, I – Integral, D – Differential. Der Proportionalanteil ist für die „direkte“ Reaktion auf die Abweichung verantwortlich, der Integralanteil – für den akkumulierten Fehler, der Differentialanteil – als Reaktion auf die Verarbeitung der Fehleränderungsrate.

Noch einfacher ausgedrückt gibt der PID-Regler abhängig von der aktuellen Abweichung eine Regelung aus und berücksichtigt dabei die „Historie“ und die Änderungsgeschwindigkeit der Abweichung. Selten höre ich von der Kalibrierung des Marlin-PID-Reglers, aber es gibt eine solche Funktion. Als Ergebnis erhalten wir drei Koeffizienten (proportional, integral, differenziell), mit denen wir unsere Heizung am genauesten und nicht kugelförmig im Vakuum steuern können. Wer möchte, kann sich über den M303-Code informieren.

Hot-End-Temperaturdiagramm (Repetier-Host, Marlin)

Um die extrem geringe Trägheit des heißen Endes zu veranschaulichen, habe ich einfach darauf geblasen.

Okay, hier geht es um das Hotend. Jeder hat es, wenn es um FDM/FFF geht. Aber manche mögen es heiß, deshalb gibt es einen tollen und schrecklichen, brennenden Mosfets und Rampen-Heiztisch. Aus elektronischer Sicht ist bei ihm alles komplizierter als bei einem Hot-End – die Leistung ist relativ groß. Aus Sicht der automatischen Steuerung ist es jedoch einfacher – das System ist träger und die zulässige Abweichungsamplitude ist höher. Um Rechenressourcen zu sparen, wird die Tabelle daher meist nach dem Bang-Bang-Prinzip („Puff-Puff“) gesteuert, diesen Ansatz habe ich oben beschrieben. Während die Temperatur noch nicht ihr Maximum erreicht hat, heizen wir auf 100 %. Lassen Sie es dann auf ein akzeptables Minimum abkühlen und erwärmen Sie es erneut. Ich stelle auch fest, dass beim Anschließen eines heißen Tisches über ein elektromechanisches Relais (und dies wird häufig getan, um den Mosfet zu „entladen“) nur „Bang-Bang“ eine gültige Option ist und Sie das Relais nicht per PWM betreiben müssen.

Sensoren

Zum Schluss noch etwas über Thermistoren und Thermoelemente. Der Thermistor ändert seinen Widerstand mit der Temperatur und zeichnet sich durch einen Nennwiderstand bei 25 Grad und einen Temperaturkoeffizienten aus. Tatsächlich ist das Gerät nichtlinear, und im selben „Marlin“ gibt es Tabellen zur Umrechnung der vom Thermistor empfangenen Daten in Temperatur. Das Thermoelement ist ein seltener Besucher von RepRap, aber es kommt rüber. Das Funktionsprinzip ist anders, das Thermoelement ist eine EMF-Quelle. Das heißt, es erzeugt eine bestimmte Spannung, deren Wert von der Temperatur abhängt. Es lässt sich nicht direkt mit RAMPS und ähnlichen Boards verbinden, es sind jedoch aktive Adapter vorhanden. Interessanterweise sind im „Marlin“ auch Tabellen für Widerstandsthermometer aus Metall (Platin) enthalten. In der industriellen Automatisierung ist das nicht so selten, aber ob man es „live“ in RepRap findet, weiß ich nicht.

Ein 3D-Drucker, der nach dem FDM/FFF-Prinzip arbeitet, besteht tatsächlich aus drei Teilen: Mechanik (etwas im Raum bewegen), Heizgeräten und Elektronik, die alles steuert.

Im Allgemeinen habe ich bereits erklärt, wie jedes dieser Teile funktioniert, und jetzt werde ich versuchen, über das Thema „Wie wird es zu einem Gerät zusammengebaut“ zu spekulieren. Wichtig: Ich werde vieles aus der Sicht eines Heimwerkers beschreiben, der nicht mit Holz- oder Metallbearbeitungsmaschinen ausgestattet ist und mit Hammer, Bohrer und Metallsäge arbeitet. Und doch, um nicht zu sprühen, im Grunde über den „typischen“ RepRap – ein Extruder, Druckfläche ca. 200x200 mm.

Geringste Variable

Das Original E3D V6 und sein sehr unfreundlicher Preis.

Ich beginne mit Heizungen, hier gibt es nicht sehr viele beliebte Optionen. Heutzutage ist das Hotend E3D unter Heimwerkern am weitesten verbreitet.

Genauer gesagt sind seine chinesischen Klone von sehr schwebender Qualität. Ich werde nicht über das Leiden sprechen, eine Ganzmetallbarriere zu polieren oder einen Bowdenschlauch „bis zur Düse“ zu verwenden – das ist eine separate Disziplin. Aus persönlicher kleiner Erfahrung funktioniert eine gute Metallbarriere hervorragend mit ABS und PLA, ohne einen einzigen Bruch. Eine schlechte Metallbarriere funktioniert normalerweise mit ABS und ekelhaft (bis zu „Nein“ – mit PLA), und in diesem Fall ist es einfacher, eine ebenso schlechte Wärmebarriere anzubringen, jedoch mit einem Teflon-Einsatz.

Im Allgemeinen sind E3Ds sehr praktisch – Sie können sowohl mit Wärmebarrieren als auch mit Heizungen experimentieren – sowohl „klein“ als auch Volcano sind verfügbar (für dicke Düsen und schnelles, brutales Drucken). Übrigens auch bedingte Division. Jetzt verwende ich Volcano mit einer 0,4-Düse. Und einige erfinden eine Distanzhülse und arbeiten leise mit kurzen Düsen eines normalen E3D.

Mindestprogramm - Kaufen Sie ein typisch chinesisches Kit „E3D v6 + Heizung + Düsensatz + Kühler“. Nun, ich empfehle sofort eine Packung verschiedener Wärmedämmstoffe, damit Sie in diesem Fall nicht auf die nächste Packung warten müssen.

Bei der zweiten Heizung handelt es sich nicht um ein zweites Hotend (obwohl es auch nicht schlecht ist, aber darauf gehen wir nicht näher ein), sondern auf einen Tisch. Man kann sich zu den Rittern des kalten Tisches zählen und die Frage der geringeren Erwärmung gar nicht erst ansprechen – ja, dann schränkt sich die Wahl des Filaments ein, über die sichere Befestigung des Modells auf dem Tisch muss man sich ein wenig Gedanken machen, aber Dann werden Sie nie etwas über verkohlte RAMPS-Anschlüsse, tiefe Verbindungen zu dünnen Drähten und den Defekt des Elefantenfußabdrucks erfahren. Okay, lass die Heizung noch stehen. Zwei beliebte Optionen sind Glasfaserfolie und Aluminium.

Das erste ist einfach, billig, aber gebogen und „flüssig“ und erfordert eine normale Befestigung an einer starren Struktur und sogar Glas auf der Oberseite. Zweite

Tatsächlich die gleiche Leiterplatte, nur als Substrat - Aluminium. Gute Eigensteifigkeit, gleichmäßige Erwärmung, aber teurer.

Ein nicht offensichtlicher Nachteil eines Aluminiumtisches besteht darin, dass ein Chinese dünne Drähte schlecht daran befestigt. Es ist einfach, Drähte auf einem Textolite-Tisch auszutauschen, wenn man über grundlegende Lötkenntnisse verfügt. Aber das Anlöten von 2,5 Quadraten an die Leiterbahnen einer Aluminiumplatine ist angesichts der hervorragenden Wärmeleitfähigkeit dieses Metalls eine anspruchsvolle Aufgabe. Ich benutzte einen leistungsstarken Lötkolben (mit Holzgriff und Fingerspitze) und musste eine Heißluftlötstation hinzuziehen, um ihm zu helfen.

Das interessanteste

3D-Drucker mit „Roboterarm“-Kinematik.

Der köstlichste Teil ist die Wahl der Kinematik. Im ersten Absatz habe ich die Mechanik vage als ein Mittel erwähnt, „etwas im Raum zu bewegen“. Nun geht es nur noch darum, was und wohin man umziehen soll. Im Allgemeinen benötigen wir drei Freiheitsgrade. Und Sie können den Druckkopf und den Tisch mit dem Teil bewegen, also die ganze Vielfalt. Es gibt radikale Designs mit festem Tisch (Deltadrucker), es gibt Versuche, die Schemata von Fräsmaschinen zu nutzen (XY-Tisch und Z-Kopf), es gibt Perversionen im Allgemeinen (Polardrucker oder der Robotik entlehnte SCARA-Mechanik). Über dieses ganze Chaos kann man noch lange reden. Daher werde ich mich auf zwei Schemata beschränken.

„Pryusha“

XZ-Portal und Y-Tisch. Politisch korrekt würde ich dieses Vorhaben als „wohlverdient“ bezeichnen. Alles ist mehr oder weniger klar, hundertmal realisiert, fertiggestellt, modifiziert, auf Schienen gebracht, in die Dimensionen skaliert.

Die allgemeine Idee ist wie folgt: Es gibt den Buchstaben „P“, an dessen Beinen eine Querstange entlang läuft, die von zwei synchronisierten Motoren über ein „Schrauben-Mutter“-Getriebe (eine seltene Modifikation – mit Riemen) angetrieben wird. An der Querstange hängt ein Motor, der den Wagen am Riemen nach links und rechts zieht. Der dritte Freiheitsgrad ist ein Tisch, der sich hin und her bewegt. Es gibt Vorteile des Designs, zum Beispiel Wissen auf und ab oder extreme Einfachheit in der handwerklichen Umsetzung aus improvisierten Materialien. Auch die Nachteile sind bekannt – das Problem der Synchronisation von Z-Motoren, die Abhängigkeit der Druckqualität von zwei Pins, die mehr oder weniger gleich sein sollten, es ist schwierig, auf hohe Geschwindigkeiten zu beschleunigen (da sich ein relativ schwerer inerter Tisch bewegt) .

Z-Tisch

Beim Drucken ändert sich die Z-Koordinate am langsamsten und nur in eine Richtung. Hier verschieben wir den Tisch vertikal. Jetzt müssen wir herausfinden, wie wir den Druckkopf in einer Ebene bewegen. Es gibt eine Lösung für das Problem „in der Stirn“ – und zwar tatsächlich. Wir nehmen das „Pryusha“-Portal, legen es auf die Seite, ersetzen die Bolzen durch einen Riemen (und entfernen den zusätzlichen Motor und ersetzen ihn durch ein Zahnrad), drehen das Hotend um 90 Grad, voila, wir bekommen so etwas wie einen MakerBot Replicator ( nicht die neueste Generation).

Wie kann dieses Schema sonst noch verbessert werden? Es ist erforderlich, eine Mindestmasse der beweglichen Teile zu erreichen. Wenn wir den Direktextruder aufgeben und das Filament durch das Rohr führen, bleibt immer noch ein X-Motor übrig, der umsonst entlang der Führungen gerollt werden muss. Und hier kommt der wahre Ingenieursreichtum ins Spiel. Auf Niederländisch sieht es aus wie ein Bündel Schäfte und Riemen in einer Kiste namens Ultimaker. Das Design ist so weit fortgeschritten, dass viele den Ultimaker für den besten Desktop-3D-Drucker halten.

Es gibt jedoch einfachere technische Lösungen. Zum Beispiel H-Bot. Zwei feste Motoren, ein langer Riemen, eine Handvoll Rollen. Und in diesem Fall können Sie den Schlitten in der XY-Ebene bewegen, indem Sie die Motoren in eine Richtung oder in verschiedene Richtungen drehen. Schön. In der Praxis werden erhöhte Anforderungen an die Steifigkeit der Struktur gestellt, was die Herstellung von Streichhölzern und Eicheln, insbesondere bei Verwendung von Holzlagern, etwas erschwert.

Klassischer CoreXY mit gekreuzten Trägern.

Ein komplexeres Schema mit zwei Riemen und einem größeren Rollenpaket – CoreXY. Ich halte es für die beste Option zur Umsetzung, wenn Sie bereits Ihre eigene oder chinesische „Pryusha“ gesammelt haben, der kreative Juckreiz jedoch nicht nachgelassen hat. Kann aus Sperrholz, Aluminiumprofilen, Hockern und anderen unnötigen Möbelstücken hergestellt werden. Im Prinzip ist das Ergebnis ähnlich wie beim H-Bot, jedoch weniger anfällig für Verklemmungen und das Verdrehen des Rahmens in ein Widderhorn.

Elektronik

Wenn Sie Geld sparen müssen, ist Mega + RAMPS in der chinesischen Version einfach außer Konkurrenz. Wenn keine besonderen Kenntnisse in Elektrik und Elektronik vorhanden sind und Nerven nicht überflüssig sind, dann greift man besser zu teureren, aber gut verarbeiteten Boards von Makerbase oder Geeetech.

Dort wurden die Hauptwunden des Sandwiches in Form von „falschen“ Ausgangstransistoren und der Stromversorgung der gesamten Fünf-Volt-Kollektivfarm durch den Stabilisator auf dem Arduino-Board geheilt. Wenn wir über völlig alternative Optionen sprechen, dann warte ich auf die Gelegenheit, ein LPC1768-Board, zum Beispiel das gleiche MKS SBase, zu kaufen und Spaß mit 32-Bit-ARM- und Smoothieware-Firmware zu haben. Und parallel dazu studiere ich langsam die Teacup-Firmware in Bezug auf Arduino Nano und Nanoheart.

Heimwerker

Nehmen wir an, Sie beschließen, Ihr Fahrrad zu verdunkeln. Daran sehe ich nichts Falsches.

Im Allgemeinen ist es notwendig, von den finanziellen Möglichkeiten und den Vorräten in einer Garage oder einem Keller auszugehen. Und auch vom Vorhandensein oder Fehlen des Zugangs zu Maschinen und dem Krümmungsradius der Hände. Grob gesagt besteht die Möglichkeit, 5.000 Rubel auszugeben – nun, wir kommen mit dem Nötigsten aus. Für ein Dutzend kann man schon ein wenig herumlaufen, und wenn man sich dem Budget auf 20.000 nähert, werden einem die Hände frei. Natürlich macht die Möglichkeit, einen chinesischen Pryusha-Konstrukteur zu kaufen, das Leben viel einfacher – Sie können sowohl die Grundlagen des 3D-Drucks verstehen als auch ein hervorragendes Werkzeug für die Entwicklung einer selbstfahrenden Waffe erhalten.

Darüber hinaus lassen sich die meisten Details (Motoren, Elektronik, Teile der Mechanik) problemlos auf das nächste Design übertragen. Kurz gesagt, wir kaufen Acrylschrott, sägen fertig, drucken Teile für den nächsten Drucker, verwenden den vorherigen als Ersatzteile, schäumen, spülen, wiederholen den Vorgang.

Beginnen Sie mit dem Bau von Kubocore 2.

Beginnen Sie mit dem Bau von Kubocore 2.

Das ist wahrscheinlich alles. Vielleicht ist es ein kleiner Galopp geworden. Aber es ist schwierig, die Unermesslichkeit im Rahmen eines allgemeinen Rezensionsmaterials anders zu erfassen. Obwohl ich nützliche Links zum Nachdenken eingefügt habe, wird der Suchende auf jeden Fall fündig. Fragen und Ergänzungen sind grundsätzlich willkommen. Nun ja, in absehbarer Zeit wird es eine Fortsetzung geben – bereits über konkrete Entscheidungen und Rechenschaften im Rahmen des Entwurfs und Baus von Kubocore 2.

Additive Drucker sind heute teuer. Viele Menschen müssen Hunderte oder sogar Tausende von Dollar ausgeben, um sich diese High-Tech-Maschine zuzulegen. Die Methode der Selbstmontage von Geräten für den dreidimensionalen Druck ist für viele von Interesse. Warum nicht versuchen, genau das gleiche Gerät auf dem Drucker zu drucken, wenn die Form der erstellten Teile beliebig sein kann? Moderne Ingenieure haben tatsächlich die Möglichkeit, einen 3D-Drucker mit eigenen Händen zusammenzubauen.

Moderne Designer sind davon überzeugt, dass 3D-Druckgeräte für jeden verfügbar sein sollten. Im Jahr 2004 wurden erstmals Mechanismen diskutiert, die sich selbst reproduzieren können. Es war geplant, Installationen zu erstellen, die Kopien ihrer eigenen Komponenten drucken.

Dem Pionier auf diesem Gebiet gelang es, mehr als die Hälfte dieser Details nachzubilden. Die Geräte der zweiten Generation verwendeten Metalllegierungen, Marmorstaub, Talkum und Kunststoff, um Abdrücke zu erstellen. Solche Installationen können nicht als ideale Erfindungen bezeichnet werden. Sie brauchten Verbesserungen.

Der Grundpreis einer herkömmlichen Komponentenentwicklungsplattform beträgt 350 Euro. Geräte, die das Drucken elektrischer Schaltkreise ermöglichen, kosten das Zehnfache. Um solche Einstellungen zu kopieren, müssen Sie sich anstrengen.

Zur Selbstmontage eignet sich das Standardmodell EWaste. Kostet weniger als 60 $. Wenn Sie geeignete Komponenten finden, die aus unnötigen Elektrogeräten entfernt werden können, ist der Zusammenbau durchaus möglich. Dazu benötigen Sie einen NEMA 17-Motor, ein PC-Netzteil, ein DVD-Laufwerk, Schrumpfschläuche und Anschlüsse.

Ein weiteres Design lässt sich aus Komponenten zerlegter Laserdrucker in Kombination mit Stahlschienen, Metallprofilen und Kunststofflagern zusammenbauen. Am Rahmen sind 4 Motoren befestigt, zwei davon müssen die Mikroschrittfunktion unterstützen. Sie müssen außerdem mehrere Verbindungskabel, optische Sensoren und einen Thermostat für die Zelle verwenden. Viele Benutzer bemerken, dass sie es geschafft haben, einen 3D-Drucker mit ihren eigenen Händen zu entwerfen. Die Zeichnungen können Sie im Artikel einsehen, sie stehen zur Einsicht zur Verfügung. Herkömmliche selbstgebaute Maschinen sind nicht so toll, aber sie können kleine Plastikartikel bedrucken.

Es gibt immer die Möglichkeit, etwas Besonderes zu sammeln. Das Schema eines kostengünstigen Geräts für den dreidimensionalen Druck wurde von chinesischen Experten vorgeschlagen. Der offene Komponentenmarkt ermöglicht den Erwerb aller notwendigen Komponenten eines solchen Mechanismus. Chinesische Designer verwendeten den Makeblock-Rahmen, den jeder im Geschäft des Unternehmens kaufen kann.

Jetzt ist es nichts Schwierigeres, einen 3D-Drucker mit eigenen Händen zu erstellen. Das Gerät ist mit einer Arduino MEGA 2560-Elektroplatine ausgestattet. Die Steuerung kann von einem normalen Benutzer eines Personalcomputers durchgeführt werden, indem die erforderliche Software vorab installiert wird.

Jeder muss sich für die Montagetechnik entscheiden. Alle Generationen moderner selbstreproduzierender Geräte zeichnen sich durch eine rasante Entwicklung aus. Ein werkseitig zusammengebauter Drucker ist deutlich teurer als gedruckte Komponenten.

Astronauten planen, in naher Zukunft mehrere dieser Drucker mit ins All zu nehmen. Dank dieser wunderbaren Geräte können Nutzlast und Nutzfläche des Flugzeugs eingespart werden. Astronauten müssen einen 3D-Drucker mit ihren eigenen Händen zusammenbauen. Aus einem beispielsweise auf dem Mond eingesetzten Drucker können sehr gute Baugeräte für den Bau von Weltraumbasen entstehen. Als Tinte wird feiner Sand verwendet.

Für moderne Ingenieure wird es nicht schwierig sein, einen 3D-Drucker mit eigenen Händen herzustellen. Reprap-Designs ermöglichen es, den Geldbeutel vor unnötigen Kosten zu schonen. Fertige Muster müssen individuell angepasst werden. Dies kann die Druckqualität beeinträchtigen. Es sollte erwähnt werden, dass die Selbstmontage viel Geduld und beträchtliche technische Kenntnisse erfordert.

Nicht jeder hat die Möglichkeit, einen 3D-Drucker zu kaufen, aber viele träumen von diesem Gerät. Um kein Geld wegzuwerfen, kann man in anderen elektronischen Geräten nach geeigneten Komponenten suchen und diese als Basis für ein selbstgebautes Druckgerät verwenden. Die Gesamtkosten für einen solchen Drucker werden 100 US-Dollar nicht überschreiten. Es ist günstig, wenn man bedenkt, dass das Gerät selbstgebaut ist. 3D-Drucker zum Selbermachen können dank der beschriebenen Prinzipien von allen Laien erstellt werden, die mit den Grundlagen der Technik vertraut sind.

Sie sollten mit einer Analyse der Besonderheiten des Betriebs universeller CNC-Systeme beginnen. Es ist notwendig, die Liste der grundlegenden Befehle zur Steuerung des Geräts mithilfe des Programmcodes zu erlernen. An der Struktur sind ein Motorleistungsregler aus Kunststoff und ein Extruder angebracht. Die Zusammensetzung jedes unabhängig entwickelten Geräts umfasst mehrere Grundkomponenten: ein Gehäuse, ein Netzteil, einen Schrittmotor, einen Controller, einen Druckkopf und Schienen.

Als Teile, die in dieser Phase verwendet werden, können Sie gewöhnliche CD-/DVD-Laufwerke verwenden, die von alten Computern übrig geblieben sind. Sie benötigen ein Diskettenlaufwerk. Zu diesem Zeitpunkt sollte darauf geachtet werden, dass die Antriebsmotoren nicht mit Gleichstrom, sondern schrittweise betrieben werden. Von allen vorhandenen Motoren, die zur Montage eines DIY-3D-Druckers benötigt werden, ist der Nema 23 die beste Option für den Einsatz in einem Kunststoffextruder.

Außerdem wird zusätzliche Elektronik erforderlich sein, deren Auswahl von den finanziellen Möglichkeiten und der Verfügbarkeit im Verkauf abhängt. Es ist notwendig, alle Kabel, Netzteile, hitzebeständigen Schläuche und Anschlüsse vorzubereiten. Die Drähte sind an die Schrittmotoren angelötet.

Die Antriebe, die die Kunststofffasern zuführen, werden aus einem MK7/MK8-Getriebe und einem Nema 23-Schrittmotor zusammengesetzt. Sie müssen außerdem Software herunterladen, um die Elemente des Extruders der Druckmaschine zu steuern. Vergessen Sie auch nicht die Treiber.

Das Kunststoffmaterial wird in den Extruder gesaugt und gelangt in die Heizkammer. Die erhitzte Tinte fließt dann durch hitzebeständige Rohre. Um einen Direktantrieb zu montieren, müssen Sie die Rahmenhalterung mit dem Schrittmotor verbinden. Die am Extruder gewonnenen Daten werden im Repetier-Programm offengelegt. Jeder Ingenieur kann einen solchen 3D-Drucker mit seinen eigenen Händen herstellen.

Die Vorbereitung des Gerätes für den ersten Test kann als abgeschlossen betrachtet werden. Der Durchmesser der Kunststofffaser im Extruder sollte 1,75 mm betragen. Diese Dicke erfordert beim Drucken nicht viel Energie. Aufgrund der Schmelzbarkeit, Sicherheit und Benutzerfreundlichkeit wird empfohlen, den Drucker mit PLA-Kunststoff zu füllen.

Repetier wird aktiviert und Skeinforge-Profil-Slices werden gestartet. Um die Kalibrierung zu überprüfen, können Sie eine einfache Abbildung ausdrucken. Wenn die Montage nicht korrekt durchgeführt wurde, können Konfigurationsprobleme fast sofort erkannt werden, indem die Abmessungen des empfangenen Produkts überprüft werden.

Um zu beginnen, müssen Sie das STL-Modell öffnen, die zu druckende Form bestimmen und den entsprechenden G-Code eingeben. Der Extruder heizt auf und beginnt dann, den Kunststoff zu schmelzen. Um die Funktionsfähigkeit des Geräts zu überprüfen, muss etwas Material herausgedrückt werden. Die obige Anleitung beschreibt die Grundprinzipien der Arbeit, die befolgt werden müssen, um einen 3D-Drucker mit eigenen Händen herzustellen.

Heutzutage versteht jeder Ingenieur, dass es durchaus möglich ist, selbst ein Gerät für den 3D-Druck zu entwickeln. Beim Sammeln von Informationen werden keine Schwierigkeiten auftreten. Den gesamten Vorgang haben wir oben ausführlich beschrieben.

Für die erfolgreiche Umsetzung der Aufgabe ist es notwendig, die Herstellungstechnologie des Geräts zu verstehen und die Hauptprobleme zu ermitteln, die gelöst werden müssen. Sie müssen sich eine Zeichnung besorgen (siehe oben), alle Komponenten besorgen, viel Arbeit leisten und eine Menge zusätzlicher Informationen lernen. Die Ergebnisse werden Ihnen sicher gefallen.

Mit einem solchen Gerät können kleine Figuren erstellt werden, und es wird kaum praktischen Nutzen daraus ziehen, aber zu seinem eigenen Vergnügen ist jeder Ingenieur mit ausreichender Informationsunterstützung in der Lage, ein solches Gerät zusammenzubauen. Manche finden vielleicht den Prozess interessant, nicht die Produkte selbst. Wenn ein Ingenieur mit eigenen Händen einen 3D-Drucker für die Herstellung großer Teile bauen möchte, muss er auf jeden Fall Geld ausgeben, da die Komponenten für solche Geräte viel teurer sind. Wer keine Geldprobleme hat, muss sich mit der Suche nach dem für den Selbstaufbau eines großen Druckers notwendigen Gerät quälen. Viel Glück!

Mir werden regelmäßig Fragen zu „Himbeeren“, „Orangen“ und wo es im Allgemeinen ist und warum gestellt. Und hier beginne ich zu verstehen, dass es schön wäre, kurz darüber zu sprechen, wie diese Küche im Allgemeinen funktioniert, von unten nach oben und von links nach rechts, bevor ich „enge“ Aufbauanweisungen schreibe. Besser spät als nie, deshalb wird Ihre Aufmerksamkeit auf eine Art Bildungsprogramm über Arduins, Rampen und andere gruselige Wörter gelenkt.

Dass wir nun die Möglichkeit haben, zu einem vernünftigen Preis einen eigenen FDM-3D-Drucker zu kaufen oder zu bauen, ist der RepRap-Bewegung zu verdanken. Ich werde jetzt nicht über seine Geschichte und Ideologie sprechen – es ist für uns jetzt wichtig, dass im Rahmen von RepRap eine gewisse „Gentleman-Gruppe“ aus Hardware und Software gebildet wurde.

Um mich nicht zu wiederholen, möchte ich einmal sagen: Im Rahmen dieses Materials betrachte ich nur „normale“ FDM-3D-Drucker und achte nicht auf industrielle proprietäre Monster. Dies ist ein völlig separates Universum mit eigenen Gesetzen. Auch Haushaltsgeräte mit „eigener“ Hard- und Software bleiben nicht Gegenstand dieses Artikels. Mit „3D-Drucker“ meine ich außerdem ein ganz oder teilweise offenes Gerät, dessen „Ohren“ aus dem RepRap herausragen.

Lassen Sie uns über die 8-Bit-Mikrocontroller von Atmel mit AVR-Architektur im Zusammenhang mit dem 3D-Druck sprechen. Historisch gesehen ist das „Gehirn“ der meisten Drucker ein 8-Bit-Atmel-Mikrocontroller mit der AVR-Architektur, insbesondere der ATmega 2560. Schuld daran ist ein weiteres monumentales Projekt, dessen Name Arduino ist. Seine Softwarekomponente ist in diesem Fall uninteressant – der Arduino-Code ist für Anfänger leichter zu verstehen (im Vergleich zu herkömmlichem C/C++), arbeitet aber langsam und verbraucht ebenso freie Ressourcen.

Wenn Arduino-Anwender einen Leistungsmangel feststellen, geben sie die Idee entweder auf oder verwandeln sich langsam in Embedder („klassische“ Entwickler von Mikrocontroller-Geräten). Gleichzeitig ist es übrigens absolut nicht notwendig, auf die Arduino-Hardware zu verzichten - sie (in Form chinesischer Klone) ist billig und praktisch, man beginnt einfach, sie nicht als Arduino, sondern als Mikrocontroller mit zu betrachten die minimal notwendige Umreifung.

Tatsächlich wird die Arduino IDE als einfach zu installierendes Set aus einem Compiler und einem Programmierer verwendet, die Arduino-„Sprache“ in der Firmware und stinkt nicht.

Aber ich schweife ein wenig ab. Die Aufgabe des Mikrocontrollers besteht darin, entsprechend den erhaltenen Anweisungen und den Messwerten der Sensoren Steueraktionen auszulösen (den sogenannten „Fußtritt“ auszuführen). Ein ganz wichtiger Punkt: Diese Low-Power-Mikrocontroller verfügen über alle typischen Merkmale eines Computers – ein kleiner Chip verfügt über einen Prozessor, RAM, Nur-Lese-Speicher (FLASH und EEPROM). Aber wenn auf dem PC ein Betriebssystem läuft (und dieses bereits das Zusammenspiel von Hardware und zahlreichen Programmen „löst“), dann haben wir auf dem „Mega“ genau ein Programm, das direkt mit der Hardware zusammenarbeitet. Im Grunde ist es so.

Man hört oft die Frage, warum sie keine 3D-Drucker-Controller herstellen, die auf einem Mikrocomputer wie dem gleichen Raspberry Pi basieren. Es scheint, dass die Rechenleistung riesig ist, Sie können sofort ein Webinterface und eine Menge praktischer Extras erstellen ... Aber! Hier betreten wir das gefürchtete Reich der Echtzeitsysteme.

Wikipedia gibt die folgende Definition: „Ein System, das auf Ereignisse in einer Umgebung außerhalb des Systems reagieren oder innerhalb der erforderlichen Zeitvorgaben auf die Umgebung einwirken muss.“ Wenn es ganz an Ihren Fingern liegt: Wenn das Programm direkt „auf der Hardware“ läuft, hat der Programmierer die vollständige Kontrolle über den Prozess und kann sicher sein, dass die festgelegten Aktionen in der richtigen Reihenfolge ausgeführt werden und dass bei der zehnten Wiederholung andere nicht ausgeführt werden Keil zwischen ihnen. Und wenn wir es mit dem Betriebssystem zu tun haben, dann entscheidet es darüber, wann es das Benutzerprogramm ausführt und wann es durch die Arbeit mit einem Netzwerkadapter oder einem Bildschirm abgelenkt wird. Natürlich können Sie den Betrieb des Betriebssystems beeinflussen. Vorhersehbare Arbeit mit der erforderlichen Genauigkeit kann jedoch nicht unter Windows und nicht unter Debian Linux (auf dessen Varianten hauptsächlich Mikro-PCs funktionieren) erzielt werden, sondern im sogenannten RTOS (Real-Time Operating System, RTOS), das ursprünglich entwickelt wurde für diese Aufgaben erstellt (oder geändert) werden. Die Verwendung von RTOS in RepRap ist heute eine schreckliche Exotik. Aber wenn man sich die Entwickler von CNC-Maschinen anschaut, gibt es bereits ein normales Phänomen.

Beispielsweise befindet sich das Board nicht auf einem AVR, sondern auf einem 32-Bit NXP LPC1768. Es heißt Smoothieboard. Leistung – viel, Funktionen – auch.

Und die Sache ist, dass in diesem Entwicklungsstadium von RepRap „8 Bits für alle ausreichen werden“. Ja, 8 Bit, 16 MHz, 256 Kilobyte Flash-Speicher und 8 Kilobyte RAM. Wenn nicht alle, dann viele. Und für diejenigen, die nicht ausreichen (dies geschieht beispielsweise beim Arbeiten mit einem 1/32-Mikroschritt und mit grafischer Anzeige sowie bei Deltadruckern, die über eine relativ komplexe Mathematik zur Berechnung von Bewegungen verfügen), werden fortschrittlichere Mikrocontroller angeboten als Lösung. Andere Architektur, mehr Speicher, mehr Rechenleistung. Und die Software läuft größtenteils noch immer „auf Hardware“, auch wenn ein Flirt mit RTOS in Sicht ist.

Bevor wir zum zweiten Teil übergehen und über RepRap-Elektronik sprechen. Ich möchte versuchen, einen kontroversen Punkt anzusprechen – potenzielle Probleme beim 1/32-Mikroschritt. Wenn Sie theoretisch schätzen, sollte ihre Leistung aufgrund der technischen Möglichkeiten der Plattform nicht ausreichen, um sich mit einer Geschwindigkeit über 125 mm/s zu bewegen.

Um diese Annahme zu testen, baute ich einen „Prüfstand“, schloss einen Logikanalysator an und begann zu experimentieren. Der „Ständer“ ist ein klassisches Mega + RAMPS-Sandwich mit umgebautem Fünf-Volt-Netzteil, verbaut ist ein DRV8825-Treiber (1/32). Es macht keinen Sinn, den Motor und den Strom zu erwähnen – die Ergebnisse sind völlig identisch mit einer „vollständigen“ Verbindung, mit einem Treiber und ohne Motor und ohne Treiber und Motor.

Das heißt, ausgehend von einer Unterbrechungsfrequenz von 10 kHz erhalten wir eine effektive Frequenz von bis zu 40 kHz. Wenn wir ein wenig rechnen, erhalten wir Folgendes:

bis zu 62,5 mm/s – ein Schritt pro Unterbrechung;

bis 125 mm/s - zwei Stufen zur Unterbrechung;

bis zu 250 mm/s – vier Schritte pro Unterbrechung.

Das ist Theorie. Wie sieht es in der Praxis aus? Und wenn man mehr als 250 mm/s einstellt? Na gut, ich gebe G1 X1000 F20000 (333,3(3) mm/s) und analysiere das Ergebnis. Die gemessene Pulsfrequenz beträgt in diesem Fall knapp 40 kHz (250 mm/s). Logisch.

Bei Geschwindigkeiten über 10.000 mm/min (166,6(6) mm/s) kommt es ständig zu Takteinbrüchen. Auf beiden Motoren synchron (denken Sie daran, CoreXY). Sie dauern 33 ms, sie liegen etwa 0,1 s vor Beginn des Geschwindigkeitsabfalls. Manchmal gibt es zu Beginn der Bewegung den gleichen Einbruch – 0,1 nach Abschluss der Geschwindigkeitserhöhung. Generell besteht der Verdacht, dass es bei Geschwindigkeiten bis 125 mm/s – also wenn nicht 4 Schritte pro Interrupt angewendet werden – stetig verschwindet, aber das ist nur ein Verdacht.

Ich weiß nicht, wie ich dieses Ergebnis interpretieren soll. Es korreliert nicht mit irgendwelchen äußeren Einflüssen – es stimmt nicht mit der Kommunikation über eine serielle Schnittstelle überein, die Firmware wird ohne Unterstützung für Displays und SD-Karten zusammengestellt.

Gedanken

1. Wenn Sie nicht versuchen, mit Marlin zu schummeln, beträgt die Geschwindigkeitsobergrenze (1,8″, 1/32, 20 Zähne, GT2) 250 mm/s.

2. Bei Geschwindigkeiten über 125 mm/s (hypothetisch) liegt ein Fehler mit Uhrausfall vor. Wo und wie es sich in der realen Arbeit manifestieren wird, kann ich nicht vorhersagen.

3. Unter schwierigeren Bedingungen (wenn der Prozessor intensiv etwas berechnet) wird es definitiv nicht besser, sondern eher schlechter. Wie viel ist eine Frage für eine viel monumentalere Studie, da es notwendig sein wird, die vom Programm geplanten Bewegungen mit den tatsächlich ausgegebenen (und erfassten) Impulsen zu vergleichen – dafür habe ich nicht genug Schießpulver.

Im zweiten Teil werden wir darüber sprechen, wie der zuvor beschriebene Mikrocontroller Schrittmotoren steuert.

Bewege es!

Bei „rechteckigen“ Druckern müssen Sie eine Bewegung entlang dreier Achsen ermöglichen. Nehmen wir an, Sie bewegen den Druckkopf in X und Z und den Tisch mit dem Modell in Y. Dies ist zum Beispiel der bekannte Prusa i3, der bei chinesischen Verkäufern und unseren Kunden beliebt ist. Oder Mendel. Sie können Ihren Kopf nur in X und den Tisch in Y und Z bewegen. Das ist zum Beispiel Felix. Ich habe mich fast sofort mit dem 3D-Drucken beschäftigt (mit dem MC5, der über einen XY-Tisch und einen Z-Kopf verfügt), also wurde ich ein Fan davon, den Kopf in X und Y und den Tisch in Z zu bewegen. Das ist die Kinematik von Ultimaker. H-Bot, CoreXY.

Kurz gesagt, es gibt viele Möglichkeiten. Nehmen wir der Einfachheit halber an, dass wir drei Motoren haben, von denen jeder für die Bewegung von etwas entlang einer der Achsen im Raum gemäß dem kartesischen Koordinatensystem verantwortlich ist. In „Pryusha“ sind zwei Motoren für die vertikale Bewegung verantwortlich, was jedoch nichts am Wesen des Phänomens ändert. Also drei Motoren. Warum steht im Titel ein Quartett? Weil Sie immer noch Plastik liefern müssen.

Im Bein

Traditionell werden Schrittmotoren eingesetzt. Ihr Merkmal ist die knifflige Gestaltung der Statorwicklungen, im Rotor wird ein Permanentmagnet verwendet (d. h. es gibt keine Kontakte zum Rotor – es wird nichts gelöscht und es entsteht kein Funke). Ein Schrittmotor bewegt sich, wie der Name schon sagt, diskret. Das häufigste Modell innerhalb von RepRap hat eine NEMA17-Größe (tatsächlich ist der Sitz reguliert – vier Befestigungslöcher und ein Vorsprung mit einem Schaft sowie zwei Abmessungen, die Länge kann variieren), ist mit zwei Wicklungen (4 Drähte) ausgestattet und seine volle Drehung besteht aus 200 Schritten (1,8 Grad pro Schritt).

Im einfachsten Fall erfolgt die Drehung eines Schrittmotors durch sukzessives Aktivieren der Wicklungen. Unter Aktivierung versteht man das Anlegen einer Versorgungsspannung gleicher oder umgekehrter Polarität an die Wicklung. In diesem Fall muss die Steuerschaltung (Treiber) nicht nur „Plus“ und „Minus“ schalten können, sondern auch den von den Wicklungen aufgenommenen Strom begrenzen. Der Vollstrom-Schaltmodus wird als Vollschritt bezeichnet und hat einen erheblichen Nachteil: Bei niedrigen Geschwindigkeiten zuckt der Motor fürchterlich, bei etwas höheren Geschwindigkeiten beginnt er zu klappern. Im Allgemeinen nichts Gutes. Um die Laufruhe zu erhöhen (die Genauigkeit erhöht sich nicht, die Diskretion der Vollschritte verschwindet nirgendwo!) wird ein Mikroschritt-Steuerungsmodus verwendet. Es liegt darin, dass die Begrenzung des den Wicklungen zugeführten Stroms sinusförmig variiert. Das heißt, für einen realen Schritt gibt es eine bestimmte Anzahl von Zwischenzuständen – Mikroschritte.

Zur Implementierung der Mikroschrittmotorsteuerung werden spezielle Mikroschaltungen verwendet. Innerhalb von RepRap gibt es zwei davon – A4988 und DRV8825 (Module, die auf diesen Mikroschaltungen basieren, werden normalerweise gleich genannt). Außerdem beginnen sich hier die genialen TMC2100 einzuschleichen. Schrittmotortreiber werden traditionell in Form von Modulen mit Beinen hergestellt, sie werden aber auch auf die Platine gelötet. Die zweite Option ist auf den ersten Blick weniger praktisch (es gibt keine Möglichkeit, den Treibertyp zu ändern, und wenn er ausfällt, kommt es zu plötzlichen Hämorrhoiden), bietet aber auch Vorteile: Auf fortschrittlichen Platinen ist normalerweise eine Softwaresteuerung des Motorstroms implementiert. und auf mehrschichtigen Platinen mit normaler Verdrahtung werden gelötete Treiber durch den „Bauch“ des Chips auf die wärmeabführende Schicht der Platine gekühlt.

Aber wir sprechen noch einmal von der gebräuchlichsten Option – einem Treiberchip auf einer eigenen Leiterplatte mit Beinen. Es verfügt über drei Signale am Eingang – STEP, DIR, ENABLE. Drei weitere Pins sind für die Mikroschrittkonfiguration verantwortlich. Durch das Setzen oder Entfernen von Jumpern (Jumpern) legen wir ihnen eine logische Einheit zu oder wenden diese nicht an. Die Mikroschrittlogik ist im Inneren des Chips verborgen, wir müssen nicht darauf eingehen. Nur eines kann man sich merken: ENABLE lässt den Treiber arbeiten, DIR bestimmt die Drehrichtung und der an STEP angelegte Impuls teilt dem Treiber mit, dass ein Mikroschritt ausgeführt werden muss (gemäß der durch die Jumper vorgegebenen Konfiguration).

Der Hauptunterschied zwischen DRV8825 und A4988 besteht in der Unterstützung für 1/32-Pitch-Crushing. Es gibt noch andere Feinheiten, aber das reicht für den Anfang. Ja, Module mit diesen Chips werden auf unterschiedliche Weise in die Pads der Steuerplatine eingesetzt. Nun, es geschah im Hinblick auf die optimale Anordnung der Modulplatinen. Und unerfahrene Benutzer brennen.

Generell gilt: Je höher der Zerkleinerungswert, desto ruhiger und leiser laufen die Motoren. Gleichzeitig steigt aber auch die Belastung der „Fußspringer“ – schließlich muss man STEP häufiger erteilen. Ich persönlich kenne keine Probleme beim Arbeiten im 1/16, aber wenn man den Wunsch hat, komplett auf 1/32 umzusteigen, kann es sein, dass es schon an der „Mega“-Leistung mangelt. Hier sticht der TMC2100 hervor. Dabei handelt es sich um Treiber, die ein STEP-Signal mit einer Frequenz von 1/16 empfangen und sich selbst bis zu 1/256 „ausdenken“. Das Ergebnis ist ein reibungsloser, leiser Betrieb, allerdings nicht ohne Mängel. Erstens sind die Module des TMC2100 teuer. Zweitens habe ich persönlich (auf einem selbstgebauten CoreXY namens Kubocore) Probleme mit diesen Treibern in Form von Schrittauslassungen (bzw. Positionierungsfehlern) bei Beschleunigungen über 2000 – das ist beim DRV8825 nicht der Fall.

Um es in drei Worten zusammenzufassen: Jeder Treiber benötigt zwei Beine des Mikrocontrollers, um die Richtung vorzugeben und einen Mikroschrittimpuls auszugeben. Die Eingabe der Fahrerlaubnis ist in der Regel allen Achsen gemeinsam – der Motorabschaltknopf im Repetier-Host ist nur einer. Mikroschritt ist gut im Hinblick auf die Glätte der Bewegung und den Kampf gegen Resonanzen und Vibrationen. Die maximale Motorstrombegrenzung muss über die Trimmerwiderstände an den Treibermodulen angepasst werden. Wenn der Strom überschritten wird, kommt es zu einer übermäßigen Erwärmung der Treiber und Motoren. Wenn der Strom nicht ausreicht, werden Schritte übersprungen.

Spotykach

RepRap bietet keine Positionsrückmeldung. Das heißt, das Steuerungsprogramm weiß nicht, wo sich die beweglichen Teile des Druckers gerade befinden. Seltsam natürlich. Aber mit direkter Mechanik und normalen Einstellungen funktioniert es. Vor dem Drucken bewegt sich der Drucker mit allen möglichen Mitteln in die Ausgangsposition und stößt bei allen Bewegungen wieder von dieser ab. Also das gegenteilige Phänomen des Überspringens von Schritten. Der Controller gibt dem Fahrer Impulse, der Fahrer versucht, den Rotor zu drehen. Bei übermäßiger Belastung (oder unzureichendem Strom) kommt es jedoch zu einem „Sprung“ – der Rotor beginnt sich zu drehen und kehrt dann in seine ursprüngliche Position zurück. Geschieht dies auf der X- oder Y-Achse, kommt es zu einer Ebenenverschiebung. Auf der Z-Achse beginnt der Drucker, die nächste Schicht in die vorherige zu „verschmieren“, auch nichts Gutes. Es kommt nicht selten vor, dass am Extruder ein Sprung auftritt (verursacht durch eine verstopfte Düse, Überzufuhr, unzureichende Temperatur, zu geringer Abstand zum Druckbett bei Druckbeginn), dann haben wir teilweise oder vollständig unbedruckte Schichten.

Wie sich das Überspringen von Schritten äußert, ist alles relativ klar. Warum passiert das? Hier sind die Hauptgründe:

1. Zu viel Ladung. Zum Beispiel ein gedehnter Gürtel. Oder verzerrte Führungen. Oder „tote“ Lager.

2. Trägheit. Um ein schweres Objekt schnell zu beschleunigen oder abzubremsen, müssen Sie mehr Kraft aufwenden als bei einer sanften Geschwindigkeitsänderung. Daher kann die Kombination hoher Beschleunigungen mit einem schweren Schlitten (oder Tisch) bei einem scharfen Anlauf durchaus dazu führen, dass Schritte übersprungen werden.

3. Falsche Treiberstromeinstellung.

Der letzte Punkt ist im Allgemeinen ein Thema für einen separaten Artikel. Kurz gesagt, jeder Schrittmotor hat einen Parameter wie den Nennstrom. Sie liegt bei gängigen Motoren im Bereich von 1,2 - 1,8 A. Mit einer solchen Strombegrenzung sollte also bei Ihnen alles gut funktionieren. Wenn nicht, sind die Motoren überlastet. Wenn es keine Überspringschritte mit einer Untergrenze gibt, ist das im Allgemeinen in Ordnung. Wenn der Strom relativ zum Nennwert abnimmt, nimmt die Erwärmung der Treiber ab (und sie können überhitzen) und der Motoren (mehr als 80 Grad werden nicht empfohlen), außerdem nimmt die Lautstärke des „Lieds“ der Stepper ab.

Im ersten Teil der Serie habe ich über kleine, schwache 8-Bit-Atmel-Mikrocontroller der AVR-Architektur gesprochen, insbesondere über den Mega 2560, der die meisten Amateur-3D-Drucker „beherrscht“. Der zweite Teil ist der Ansteuerung von Schrittmotoren gewidmet. Nun zu Heizgeräten.

Die Essenz von FDM (Fused Deposition Modeling, Markenzeichen von Stratasys, normalerweise ist es jedem egal, aber vorsichtige Leute kamen auf FFF – Fused Filament Fabrication) in der schichtweisen Verschmelzung des Filaments. Die Verschmelzung erfolgt wie folgt: Das Filament muss in einer bestimmten Zone des heißen Endes schmelzen und die Schmelze wird durch den massiven Teil des Stabes durch die Düse herausgedrückt. Bei der Bewegung des Druckkopfes wird gleichzeitig das Filament herausgedrückt und am Ende der Düse bis zur vorherigen Schicht geglättet.

Es scheint, dass alles einfach ist. Wir kühlen den oberen Teil des Wärmedämmrohrs und heizen den unteren Teil, und alles ist gut. Aber es gibt eine Nuance. Es ist notwendig, die Temperatur des Hotends mit angemessener Genauigkeit aufrechtzuerhalten, damit sie nur in kleinen Grenzen schwankt. Andernfalls erhalten wir einen unangenehmen Effekt – einige der Schichten werden bei einer niedrigeren Temperatur gedruckt (das Filament ist viskoser), andere bei einer höheren Temperatur (flüssiger) und das Ergebnis sieht aus wie ein Z-Wobble. Und jetzt haben wir eine umfassende Frage zur Stabilisierung der Temperatur des Heizgeräts, das eine sehr geringe Trägheit aufweist - aufgrund der geringen Wärmekapazität kann jedes externe „Niesen“ (Luftzug, Gebläse, man weiß nie was sonst) oder Ein Regelfehler führt sofort zu einer spürbaren Temperaturänderung.

Hier dringen wir in die Hallen der Disziplin namens TAU (automatische Kontrolltheorie) ein. Nicht gerade mein Fachgebiet (IT-Spezialist, aber Absolvent der Abteilung für automatisierte Steuerungssysteme), aber wir hatten einen solchen Kurs mit einem Lehrer, der Dias auf einem Projektor zeigte und regelmäßig mit Kommentaren darüber ausflippte: „Oh, denen habe ich vertraut.“ Studenten, die Vorlesungen in elektronische Form übersetzen, sie sind hier, sie haben solche Pfosten gesteckt, na ja, nichts, Sie werden es herausfinden. Okay, abgesehen von den lyrischen Erinnerungen, begrüßen wir den PID-Regler.

Ich empfehle Ihnen dringend, den Artikel zu lesen, da darin ganz klar über die PID-Regelung geschrieben wird. Wenn wir es komplett vereinfachen, sieht das Bild so aus: Wir haben einen Zieltemperaturwert. Und mit einer bestimmten Häufigkeit erhalten wir den aktuellen Temperaturwert und müssen eine Steueraktion auslösen, um den Fehler – die Differenz zwischen dem aktuellen und dem Zielwert – zu reduzieren. Die Steuerwirkung ist in diesem Fall ein PWM-Signal an das Gate des Feldeffekttransistors (Mosfet) der Heizung. Von 0 bis 255 „Papageien“, wobei 255 die maximale Leistung ist. Für diejenigen, die nicht wissen, was PWM ist – die einfachste Beschreibung des Phänomens.

Also. Bei jedem „Takt“ der Arbeit mit der Heizung müssen wir eine Entscheidung über die Ausgabe von 0 bis 255 treffen. Ja, wir können die Heizung einfach ein- oder ausschalten, ohne uns um die PWM zu kümmern. Nehmen wir an, die Temperatur liegt über 210 Grad – schalten Sie es nicht ein. Unter 200 – aktivieren. Nur im Fall der Hotend-Heizung passt uns eine solche Ausbreitung nicht, wir müssen die Häufigkeit der „Arbeitszyklen“ erhöhen, und das sind zusätzliche Unterbrechungen, der Betrieb des ADC ist auch nicht kostenlos, und wir verfügen über äußerst begrenzte Rechenressourcen. Im Allgemeinen ist eine genauere Verwaltung erforderlich. Deshalb PID-Regelung. P – Proportional, I – Integral, D – Differential. Die Proportionalkomponente ist für die „direkte“ Reaktion auf die Abweichung verantwortlich, die Integralkomponente ist für den akkumulierten Fehler verantwortlich, die Differentialkomponente ist für die Verarbeitung der Fehleränderungsrate verantwortlich.

Noch einfacher ausgedrückt gibt der PID-Regler abhängig von der aktuellen Abweichung eine Regelung aus und berücksichtigt dabei die „Historie“ und die Änderungsgeschwindigkeit der Abweichung. Selten höre ich von der Kalibrierung des Marlin-PID-Reglers, aber es gibt eine solche Funktion. Als Ergebnis erhalten wir drei Koeffizienten (proportional, integral, differenziell), mit denen wir unsere Heizung am genauesten und nicht kugelförmig im Vakuum steuern können. Wer möchte, kann sich über den M303-Code informieren.

Um die extrem geringe Trägheit des heißen Endes zu veranschaulichen, habe ich einfach darauf geblasen.

Okay, hier geht es um das Hotend. Jeder hat es, wenn es um FDM/FFF geht. Aber manche mögen es heiß, deshalb gibt es einen tollen und schrecklichen, brennenden Mosfets und Rampen-Heiztisch. Aus elektronischer Sicht ist bei ihm alles komplizierter als bei einem Hot-End – die Leistung ist relativ groß. Aus Sicht der automatischen Steuerung ist es jedoch einfacher – das System ist träger und die zulässige Abweichungsamplitude ist höher. Um Rechenressourcen zu sparen, wird die Tabelle daher meist nach dem Bang-Bang-Prinzip („Puff-Puff“) gesteuert, diesen Ansatz habe ich oben beschrieben. Während die Temperatur noch nicht ihr Maximum erreicht hat, heizen wir auf 100 %. Lassen Sie es dann auf ein akzeptables Minimum abkühlen und erwärmen Sie es erneut. Ich stelle auch fest, dass beim Anschließen eines heißen Tisches über ein elektromechanisches Relais (und dies wird häufig getan, um den Mosfet zu „entladen“) nur „Bang-Bang“ eine gültige Option ist und Sie das Relais nicht per PWM betreiben müssen.

Sensoren

Zum Schluss noch etwas über Thermistoren und Thermoelemente. Der Thermistor ändert seinen Widerstand mit der Temperatur und zeichnet sich durch einen Nennwiderstand bei 25 Grad und einen Temperaturkoeffizienten aus. Tatsächlich ist das Gerät nichtlinear, und im selben „Marlin“ gibt es Tabellen zur Umrechnung der vom Thermistor empfangenen Daten in Temperatur. Das Thermoelement ist ein seltener Besucher von RepRap, aber es kommt rüber. Das Funktionsprinzip ist anders, das Thermoelement ist eine EMF-Quelle. Das heißt, es erzeugt eine bestimmte Spannung, deren Wert von der Temperatur abhängt. Es lässt sich nicht direkt mit RAMPS und ähnlichen Boards verbinden, es sind jedoch aktive Adapter vorhanden. Interessanterweise sind im „Marlin“ auch Tabellen für Widerstandsthermometer aus Metall (Platin) enthalten. In der industriellen Automatisierung ist das nicht so selten, aber ich weiß nicht, ob es „live“ in RepRap zu finden ist.

Ein 3D-Drucker, der nach dem FDM/FFF-Prinzip arbeitet, besteht tatsächlich aus drei Teilen: Mechanik (etwas im Raum bewegen), Heizgeräten und Elektronik, die alles steuert.

Im Allgemeinen habe ich bereits erklärt, wie jedes dieser Teile funktioniert, und jetzt werde ich versuchen, über das Thema „Wie wird es zu einem Gerät zusammengebaut“ zu spekulieren. Wichtig: Ich werde vieles aus der Sicht eines Heimwerkers beschreiben, der nicht mit Holz- oder Metallbearbeitungsmaschinen ausgestattet ist und mit Hammer, Bohrer und Metallsäge arbeitet. Und doch, um nicht gesprüht zu werden, geht es hauptsächlich um den „typischen“ RepRap – einen Extruder, dessen Druckfläche etwa 200x200 mm beträgt.

Geringste Variable

Das Original E3D V6 und sein sehr unfreundlicher Preis.

Ich beginne mit Heizungen, hier gibt es nicht sehr viele beliebte Optionen. Heutzutage ist das Hotend E3D unter Heimwerkern am weitesten verbreitet.

Genauer gesagt sind seine chinesischen Klone von sehr schwebender Qualität. Ich werde nicht über die Qual sprechen, eine Ganzmetallbarriere zu polieren oder einen Bowdenzug „bis zur Düse“ zu verwenden – das ist eine separate Disziplin. Aus persönlicher kleiner Erfahrung funktioniert eine gute Metallbarriere hervorragend mit ABS und PLA, ohne einen einzigen Bruch. Eine schlechte Metallbarriere funktioniert gut mit ABS und widerlich (bis hin zu „auf keinen Fall“ mit PLA), und in diesem Fall kann es einfacher sein, eine ebenso schlechte Wärmebarriere anzubringen, jedoch mit einem Teflon-Einsatz.

Im Allgemeinen sind E3Ds sehr praktisch – Sie können sowohl mit Wärmebarrieren als auch mit Heizungen experimentieren – sowohl „klein“ als auch Volcano sind verfügbar (für dicke Düsen und schnelles, brutales Drucken). Übrigens auch bedingte Division. Jetzt verwende ich Volcano mit einer 0,4-Düse. Und einige erfinden eine Distanzhülse und arbeiten leise mit kurzen Düsen eines normalen E3D.

Mindestprogramm - wir kaufen ein typisch chinesisches Kit „E3D v6 + Heizung + Düsensatz + Kühler“. Nun, ich empfehle sofort eine Packung verschiedener Wärmedämmstoffe, damit Sie in diesem Fall nicht auf die nächste Packung warten müssen.

Die zweite Heizung ist kein zweites Hotend (obwohl es auch gut ist, aber wir werden nicht tauchen), sondern ein Tisch. Man kann sich zu den Rittern des kalten Tisches zählen und die Frage der geringeren Erwärmung gar nicht erst ansprechen – ja, dann schmälert sich die Auswahl an Filamenten, über die sichere Fixierung des Modells auf dem Tisch muss man sich ein wenig Gedanken machen, aber dann Sie werden nie etwas über verkohlte RAMPS-Anschlüsse, tiefe Beziehungen zu dünnen Drähten und den Defekt des Elefantenfußabdrucks erfahren. Okay, lass die Heizung noch stehen. Zwei beliebte Optionen sind Glasfaserfolie und Aluminium.

Das erste ist einfach, billig, aber gebogen und „flüssig“ und erfordert eine normale Befestigung an einer starren Struktur und sogar Glas auf der Oberseite. Zweite

- tatsächlich die gleiche Leiterplatte, nur als Substrat - Aluminium. Gute Eigensteifigkeit, gleichmäßige Erwärmung, aber teurer.

Ein nicht offensichtlicher Nachteil eines Aluminiumtisches besteht darin, dass ein Chinese dünne Drähte schlecht daran befestigt. Es ist einfach, Drähte auf einem Textolite-Tisch auszutauschen, wenn man über grundlegende Lötkenntnisse verfügt. Aber das Anlöten von 2,5 Quadraten an die Leiterbahnen einer Aluminiumplatine ist angesichts der hervorragenden Wärmeleitfähigkeit dieses Metalls eine anspruchsvolle Aufgabe. Ich benutzte einen leistungsstarken Lötkolben (mit Holzgriff und Fingerspitze) und musste eine Heißluftlötstation hinzuziehen, um ihm zu helfen.

Das interessanteste

Der köstlichste Teil ist die Wahl der Kinematik. Im ersten Absatz habe ich die Mechanik vage als ein Mittel erwähnt, „etwas im Raum zu bewegen“. Nun geht es nur noch darum, was und wohin man umziehen soll. Im Allgemeinen benötigen wir drei Freiheitsgrade. Und Sie können den Druckkopf und den Tisch mit dem Teil bewegen, also die ganze Vielfalt. Es gibt radikale Designs mit festem Tisch (Deltadrucker), es gibt Versuche, die Schemata von Fräsmaschinen zu nutzen (XY-Tisch und Z-Kopf), es gibt Perversionen im Allgemeinen (Polardrucker oder der Robotik entlehnte SCARA-Mechanik). Über dieses ganze Chaos kann man noch lange reden. Daher werde ich mich auf zwei Schemata beschränken.

„Pryusha“

XZ-Portal und Y-Tisch. Politisch korrekt würde ich dieses Vorhaben als „wohlverdient“ bezeichnen. Alles ist mehr oder weniger klar, hundertmal realisiert, fertiggestellt, modifiziert, auf Schienen gebracht, in die Dimensionen skaliert.

Die allgemeine Idee ist folgende: Es gibt den Buchstaben „P“, an dessen Beinen eine Querstange entlang läuft, die von zwei synchronisierten Motoren mit einem „Schrauben-Mutter“-Getriebe angetrieben wird (eine seltene Modifikation mit Riemen). An der Querstange hängt ein Motor, der den Wagen am Riemen nach links und rechts zieht. Der dritte Freiheitsgrad ist ein Tisch, der sich hin und her bewegt. Es gibt Vorteile des Designs, zum Beispiel Wissen auf und ab oder extreme Einfachheit in der handwerklichen Umsetzung aus improvisierten Materialien. Auch die Nachteile sind bekannt – das Problem der Synchronisation von Z-Motoren, die Abhängigkeit der Druckqualität von zwei Stollen, die mehr oder weniger gleich sein sollten, es ist schwierig, auf hohe Geschwindigkeiten zu beschleunigen (da sich ein relativ schwerer inerter Tisch bewegt) .

Z-Tisch

Beim Drucken ändert sich die Z-Koordinate am langsamsten und nur in eine Richtung. Hier verschieben wir den Tisch vertikal. Jetzt müssen wir herausfinden, wie wir den Druckkopf in einer Ebene bewegen. Es gibt eine Lösung für das Problem „in der Stirn“ – und zwar tatsächlich. Wir nehmen das „Pryusha“-Portal, legen es auf die Seite, ersetzen die Bolzen durch einen Riemen (und entfernen den zusätzlichen Motor und ersetzen ihn durch ein Zahnrad), drehen das heiße Ende um 90 Grad, voila, wir bekommen so etwas wie einen MakerBot Replicator (nicht die neueste Generation).

Wie kann dieses Schema sonst noch verbessert werden? Es ist erforderlich, eine Mindestmasse der beweglichen Teile zu erreichen. Wenn wir den Direktextruder aufgeben und das Filament durch das Rohr führen, bleibt immer noch ein X-Motor übrig, der umsonst entlang der Führungen gerollt werden muss. Und hier kommt der wahre Ingenieursreichtum ins Spiel. Auf Niederländisch sieht es aus wie ein Bündel Schäfte und Riemen in einer Kiste namens Ultimaker. Das Design ist so weit fortgeschritten, dass viele den Ultimaker für den besten Desktop-3D-Drucker halten.